Переработка

Комплекс высокоавтоматизированной сортировки и переработки твердых коммунальных отходов, расположен в Московском районе Санкт-Петербурга.

В настоящий момент мощность комплекса составляет до 100 000 тонн отходов, сюда поступают отходы с районов города. Современная технология позволяет переработать до 75% отходов в полезную продукцию.

.png)

Производительность,

тонн/год

.png)

Процент утилизации, %

.png)

Количество рабочих дней,

дней/год

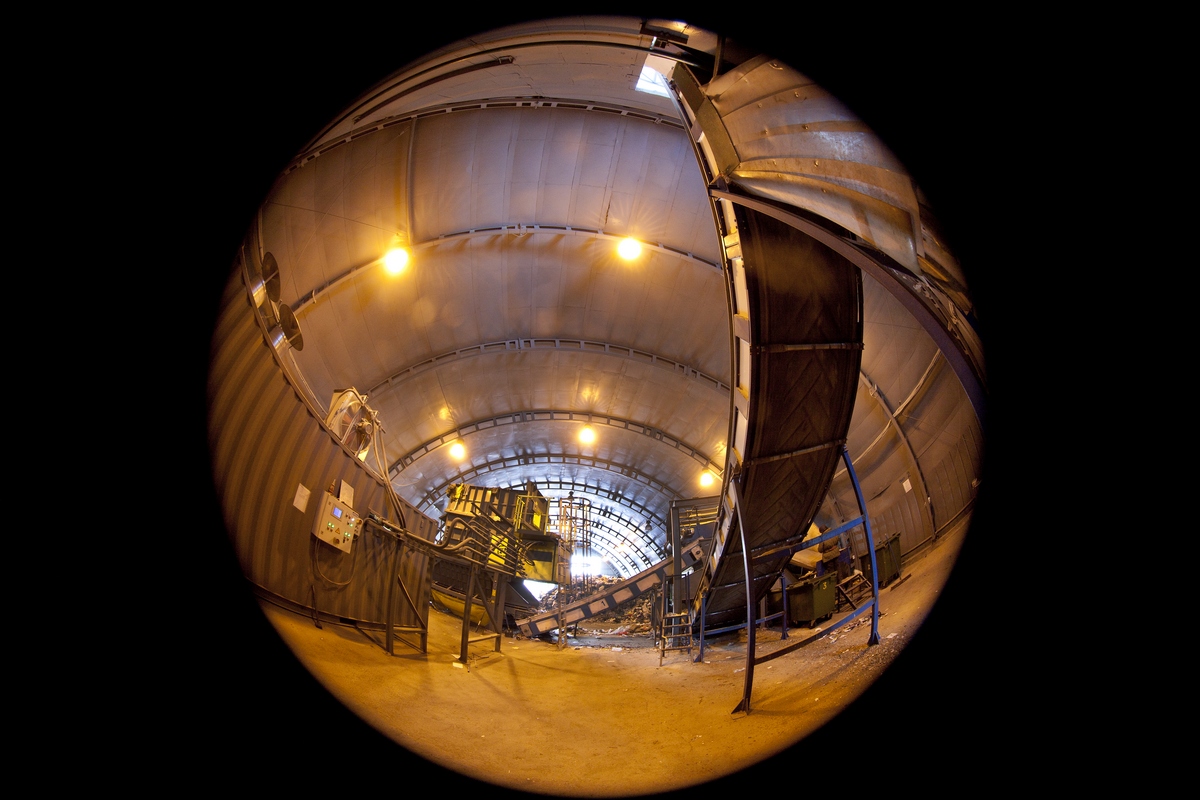

Все въезжающие и выезжающие с территории комплекса мусоровозы проходят взвешивание и радиационный контроль на пункте учета доставленных отходов. После взвешивания отходы разгружаются на приемной площадке.

Все въезжающие и выезжающие с территории комплекса мусоровозы проходят взвешивание и радиационный контроль на пункте учета доставленных отходов. После взвешивания отходы разгружаются на приемной площадке.

На приемной площадке работает погрузчик, обеспечивающий извлечение крупногабаритных отходов, после чего отходы подаются в первичный шрёдер. В нем происходит измельчение отходов и вскрытие мусорныхпакетов. Общая масса отходов разрыхляется для равномерной подачи на последующую сортировку.

На приемной площадке работает погрузчик, обеспечивающий извлечение крупногабаритных отходов, после чего отходы подаются в первичный шрёдер. В нем происходит измельчение отходов и вскрытие мусорныхпакетов. Общая масса отходов разрыхляется для равномерной подачи на последующую сортировку.

Из отходов магнитным сепаратором извлекается черный металлолом. Выделенный металлолом поступает в контейнер, который по мере заполнения вывозится на склад вторсырья.

Из отходов магнитным сепаратором извлекается черный металлолом. Выделенный металлолом поступает в контейнер, который по мере заполнения вывозится на склад вторсырья.

Далее отходы поступают на дисковый грохот, на котором происходит отделение фракции менее 80 мм, ( пищевые отходы, песок, листву, смет и т.п.) представляющей собой смесь сырьевую органоминеральную (ОМСС). Фракция просеивается через грохот и поступает в бункер-накопитель. После заполнения бункеров она перегружается погрузчиком в металлические контейнеры. ОМСС далее оправляется на площадку компостирования.

Далее отходы поступают на дисковый грохот, на котором происходит отделение фракции менее 80 мм, ( пищевые отходы, песок, листву, смет и т.п.) представляющей собой смесь сырьевую органоминеральную (ОМСС). Фракция просеивается через грохот и поступает в бункер-накопитель. После заполнения бункеров она перегружается погрузчиком в металлические контейнеры. ОМСС далее оправляется на площадку компостирования.

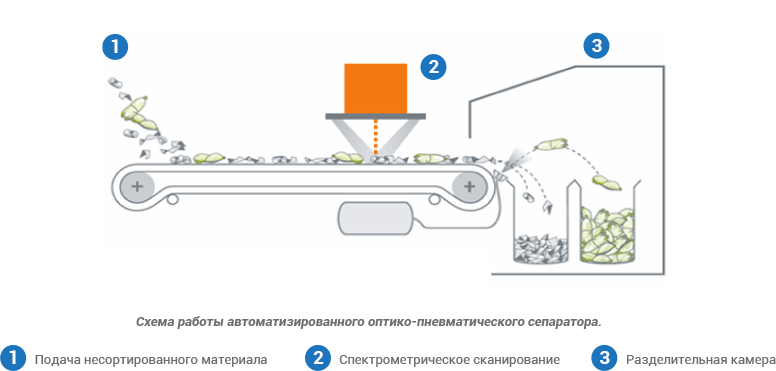

После грохота, отходы поступают на участок сортировки. Процесс сортировки включает в себя две стадии: • Автоматическую сортировка с помощью оптико-пневматических сепараторов; • Контроль качества.

После грохота, отходы поступают на участок сортировки. Процесс сортировки включает в себя две стадии: • Автоматическую сортировка с помощью оптико-пневматических сепараторов; • Контроль качества.

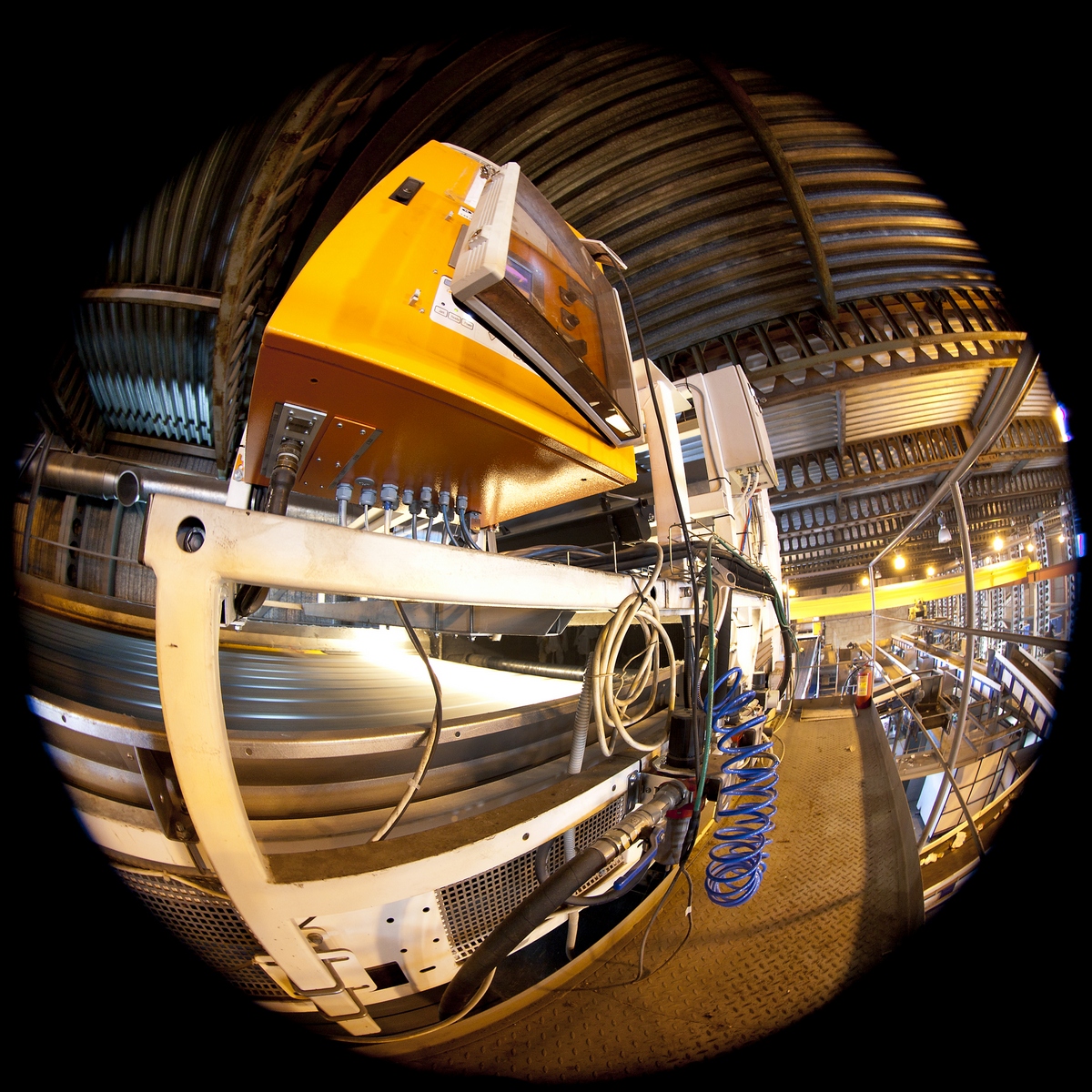

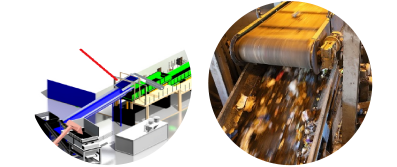

Автоматизированная сортировка осуществляется на оптико-пневматических сепараторах, принцип работы которых основан на спектральном сканировании в диапазоне частот видимого и инфракрасного света. Этапы работы сепаратора следующие:

А. Специальный блок ламп излучает на отходы свет видимого и инфракрасного спектра; Б. Отраженный от отходов свет улавливается датчиками, и компьютер определяет спектр отраженного света (у разных материалов разные спектры отражения); В. Компьютер исходя из данных спектрометрии рассчитывает траектории движения по конвейеру различных видов отходов; Г. Оператор заранее выбирает: какой вид отходов нужно сортировать; Д. Компьютер с помощью струи сильно сжатого воздуха выбирает заданный вид отхода.

Автоматические сепараторы отбирают из потока отходов макулатуру, полиэтилен низкого и высокого давления, ПЭТ-бутылки и прочие полимеры, цветной металлолом (алюминиевая банка).

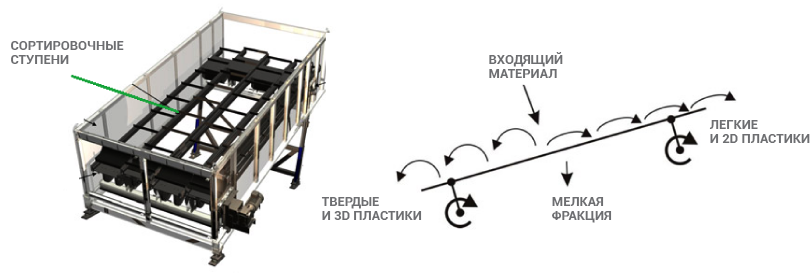

Дальнейшая сортировка полимеров осуществляется на баллистическом сепараторе на основании различия баллистических свойств различных пластиков.

Каждый вид отобранного сырья поступает в соответствующий отсек-накопитель. Из отсеков, вторичное сырье автопогрузчиком перемещается на конвейер, подающий вторичное сырье в пресс с автоматической обвязкой.

Данный участок состоит из трех основополагающих узлов: автоматического оптико-пневматического сепаратора, магнитного сепаратора и специализированной дробилки. Оптико-пневматический сепаратор осуществляет спектральный анализ проходящего потока отходов и автоматическим образом выбирает материалы, пригодные для производства топлива, обеспечивая тем самым необходимую теплотворную способность материалов и отсутствие вредных примесей. Далее материалы поступают в дробилку, в которой измельчаются до размера 20-25 мм. и перемешиваются для обеспечения гомогенности конечного продукта.

Топливо представляет собой гомогенную многокомпонентную измельченную массу с размерами частиц не более 25 мм в двух измерениях, состоящую из следующих калорийных фракций: полимеры, макулатура, текстиль, кожа, резина, древесина и пр. Топливо по токсикологической характеристике относится к продуктам 4 класса опасности по ГOCT 12.1.007 и не оказывает токсикологического воздействия на организм человека. Данный вид топлива производится на территории РФ с 2011 года. Соответствует ГОСТ Р 54236-2010 «Топливо твердое из бытовых отходов».

Сертификат № РОСС RU.AB51.H01237.

Кипование каждого вида вторичного сырья производится поочередно по мере накопления его в отсеках. Кипы автоматически перевязываются проволкой. Вышедшие из пресса кипы взвешиваются и направляются на склад вторсырья для отправки потребителям.

Кипование каждого вида вторичного сырья производится поочередно по мере накопления его в отсеках. Кипы автоматически перевязываются проволкой. Вышедшие из пресса кипы взвешиваются и направляются на склад вторсырья для отправки потребителям.

После отбора вторичных ресурсов остаются отходы, представляющие собой инертную фракцию, в основном состоящую из неорганических компонентов. Отходы поступают с сортировочного конвейера в пресс-компакторы. По мере заполнения одного пресс-компактора реверсивный конвейер переключается, и происходит заполнение другого пресс-компактора. После заполнения пресс-контейнера оператор отсоединяет его от пресса, и автомобиль с системой мультилифт отвозит его на площадку временного накопления. Далее с пресс-компактором состыковывается пустой контейнер. С площадки временного накопления заполненные контейнеры транспортируются на объект размещения.

После отбора вторичных ресурсов остаются отходы, представляющие собой инертную фракцию, в основном состоящую из неорганических компонентов. Отходы поступают с сортировочного конвейера в пресс-компакторы. По мере заполнения одного пресс-компактора реверсивный конвейер переключается, и происходит заполнение другого пресс-компактора. После заполнения пресс-контейнера оператор отсоединяет его от пресса, и автомобиль с системой мультилифт отвозит его на площадку временного накопления. Далее с пресс-компактором состыковывается пустой контейнер. С площадки временного накопления заполненные контейнеры транспортируются на объект размещения.